Le recyclage automobile : enjeux, déchets, véhicules en fin de vie

B – Le recyclage automobile, une activité mobilisant l’ensemble de la filière automobile

1. Les enjeux du recyclage automobile

Avec près de 1,5 million de véhicules hors d’usage annuellement, 7 millions de batteries usagées, 23 millions de pneumatiques, 40 000 tonnes de solvants, le parc automobile français apparaît comme un gisement considérable de déchets industriels.

Il y a donc nécessité à bien identifier et définir ces déchets pour en maîtriser la gestion afin de participer entre autre à la protection de notre cadre de vie.

Toutes les entreprises de la PME au grand groupe industriel, du fournisseur de matière première au donneur d’ordre et ce jusqu’au collecteur et traiteur des produits en fin de vie, doivent :

- respecter une réglementation foisonnante et en évolution permanente, notamment avec les directives européennes ainsi que leur traduction dans les droits nationaux respectifs;

- répondre aux exigences actuelles du marché en terme d’environnement et de santé.

Dès 1993, les Pouvoirs publics français et les acteurs industriels ont recherché ensemble, par le biais d’un accord-cadre sur le retraitement des véhicules hors d’usage (recyclage automobile) élaboré en mars 1993, la façon de dialoguer sur les sujets liés à l’environnement pour l’ensemble de la chaîne clients/fournisseurs.

Cette initiative a été réalisée afin d’améliorer le retraitement des véhicules hors d’usage en recourant aux solutions les plus performantes sur le plan technique et économique et aux meilleures pratiques environnementales.

La démarche reposait sur la mise en œuvre d’un ensemble cohérent d’actions définies en concertation entre les différents partenaires.

Ce document identifiait donc les engagements respectifs :

- des constructeurs et équipementiers;

- des industriels de la démolition, du recyclage et de la récupération;

- des producteurs de matériaux;

- des Pouvoirs publics.

2. L’éco-conception développée par les constructeurs

L’éco-conception est l’axe du management environnemental qui complète les approches de certification ISO 14001 ou le référentiel Éco Audit.

Le concept prend en compte l’ensemble des impacts environnementaux de toutes les étapes du cycle de vie d’un produit : extraction des matières premières, production, distribution, utilisation et entretien puis élimination.

L’objectif principal de la démarche est de diminuer quantitativement et/ou qualitativement les impacts d’un produit ou d’un service tout en conservant ses qualités et ses performances intrinsèques.

Démarche préventive par excellence, l’éco-conception (automobile ou voiture) vise :

- à évaluer les principaux effets d’un produit ou d’un service grâce à différents outils méthodologiques sur son environnement;

- à minimiser cet impact par différentes mesures telles que : changement de matériaux, meilleure efficacité énergétique, recyclabilité des constituants, reprise des produits pour élimination, etc.

On distingue deux types de démarches :

La démarche exhaustive consiste à réaliser une évaluation globale à toutes les étapes de vie du produit, à rechercher des options de conception permettant de réduire le poids de ces impacts et à contrôler que les pistes d’amélioration retenues soient efficaces.

C’est la méthode de l’Analyse du cycle de vie (ACV), méthode complète, elle repose sur une démarche en 4 phases :

- la définition des objectifs et du champ de l’étude;

- l’analyse de l’inventaire;

- l’évaluation de l’effet;

- l’interprétation des résultats obtenus en fonction des objectifs initiaux.

L’ACV fait l’objet de normes de la série des normes ISO 14040 0 14043.

La démarche sélective consiste à rechercher des options de conception permettant de réduire le poids d’un ou plusieurs impacts environnementaux identifiés et vérifier que les pistes d’amélioration retenues ne risquent pas d’aggraver d’autres conséquences connexes.

Parmi les différentes méthodes, on trouve l’Évaluation simplifiée et qualitative du cycle de vie (ESQCV).

Concrètement, l’entreprise renseigne un questionnaire balayant différents critères préalablement sélectionnés. Les réponses apportées positionnent le produit à un niveau « bon », « moyen », ou « faible ».

Parmi les logiciels de traitement, EDIT pour l’automobile est signifiant et en cours d’enrichissement avec un nouveau système ECODIS.

Cette démarche volontariste a servi de socle aux travaux européens qui ont abouti à la promulgation de la directive n° 2000/53, qui implique la construction automobile dans le recyclage des voitures et organise une filière d’élimination de celles-ci.

Cette directive a trouvé sa traduction dans notre corpus légal et réglementaire par un décret n° 2003-727 relatif à la construction des automobiles et leur élimination.

L’objectif de ces textes porte sur l’atteinte d’une réutilisation et/ou d’une revalorisation exprimée en poids moyen de véhicules constitutif du parc automobile roulant :

- au 1er janvier 2006, 80 % de recyclage automobile et de réutilisation soit 85 % de valorisation totale;

- au 1er janvier 2015, 85 % de recyclage automobile et de réutilisation soit 95 % de valorisation totale.

Ainsi les voitures doivent être construites de façon à limiter l’utilisation de substances dangereuses et à faciliter le démontage et leur dépollution en prévoyant un réemploi ou une valorisation des composants et matériaux.

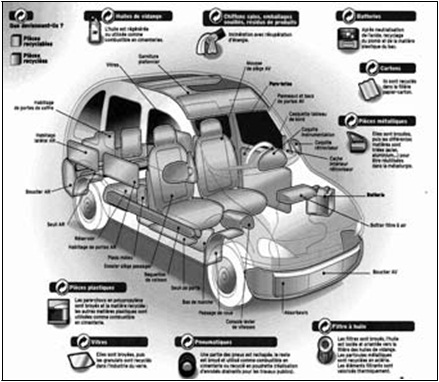

Pour ce faire, les acteurs de la construction automobile doivent fournir, dans les six mois de la commercialisation d’un nouveau véhicule des informations sur :

- les conditions de démontage et de dépollution de chacun des constituants;

- les conditions de contrôle et de stockage des équipements et composants pouvant être réemployés;

- la nature des matériaux employés pour la fabrication des différents équipements;

- l’emplacement des substances dangereuses situées dans le véhicule;

- la limitation des dites substances;

- les pourcentages des matériaux recyclés.

En outre, une limitation voire une interdiction de l’utilisation du plomb, du mercure, du cadmium et du chrome héxavalent dans la fabrication des pièces et équipements est nécessaire.

Ces métaux se retrouvent dans la métallurgie, les fonderies, la galvanoplastie, la combustion, et sont dangereux puisque non dégradables.

Le plus souvent enrichis au cours de processus minéraux et biologiques, ils peuvent s’accumuler en souillant la nature ou être absorbés directement par le biais de la chaîne alimentaire entraînant alors des effets chroniques ou aigus pour l’opérateur de fabrication.

3. Le recyclage des déchets liés à l’usage du véhicule

3.1. Le traitement des déchets automobiles

Compte tenu de la nécessité d’un entretien/réparation de la voiture pour une bonne utilisation, les pièces de rechanges pour automobile doivent être traitées de la même manière que le véhicule en fin de vie.

Le recyclage des déchets automobile

Aussi les Produits hors d’usage (PHU) générés par les travaux de maintenance et de réparation en atelier subiront par assimilation également le dit traitement dans la mesure où le code de l’environnement trouve dans ses dispositions une application de portée générale.

La réglementation prévoit, outre une classification des déchets selon leur dangerosité, l’existence d’un registre de suivi des déchets dangereux :

- les Déchets industriels dangereux (DID) potentiellement polluants pour la nappe phréatique qui présentent de graves risques pour l’environnement s’ils ne sont pas traités spécifiquement.

Les DID issus des ateliers de réparation sont, par exemple, les aérosols, batteries, piles, filtres à huiles, liquides de refroidissement, liquides de freins, ou diluants à base de solvant;

- les Déchets industriels non dangereux (DIND) ne sont pas polluants. Certains peuvent être assimilés aux déchets ménagers et seule leur quantité apparaît potentiellement comme problématique.

Les DIND issus des ateliers de réparation sont, par exemple, les papiers et cartons d’emballage, pare-brise, pneumatiques.

À titre d’illustration nous pouvons enregistrer pour :

- les pare-chocs, un nombre de 228 506 pièces récupérées en 2005 pour 209 339 unités en 2004;

- les pare-brises, un nombre de 206 175 pièces récupérées en 2005 pour 190 872 unités en 2004;

- les filtres à huiles, un nombre de 5 429 919 pièces récupérées en 2005 pour 4 733 287 unités en 2004;

- les boues de peinture, un nombre de 196 974 litres récupérés en 2005 pour 147 556 litres en 2004;

- les DIND divers, un nombre de 7 208 922 kg récupérés en 2005 pour 5 731 646 kg en 2004.

Les entreprises spécialisées dans la récupération ne sont pas pléthoriques. Leur nombre varie de 5 à 46, selon les produits.

Une analyse fine par famille de produits nous fait remarquer que très souvent nous retrouvons les mêmes intervenants sur plusieurs de ces domaines d’intervention.

Les choses ne sont pas d’application aussi rationnelle qu’espérée par le Législateur.

La voiture, produit complexe par excellence ne peut trouver dans sa construction un découpage par rattachement générique à une famille donnée, par exemple : dans l’électronique, rien ne rassemble un produit grand public et un équipement automobile.

Aussi une œuvre de rassemblement dans un éco-organisme dédié uniquement à l’automobile s’avérera à court terme indispensable.

En effet, sans un minimum de coordination, comment gérer un autoradio selon qu’il soit monté d’origine dans le véhicule et ressortant pour son élimination de la directive « VHU » ou en post-équipement à titre d’accessoire et ressortant pour son élimination, au même titre que la radio d’appartement, des dispositions contenues dans la directive « DEEE » (Déchets d’équipements électriques et électroniques).

3.2. Les initiatives menées par profession

En 1992, conscient des enjeux de la problématique environnementale des entreprises du secteur, la Profession, à l’initiative du Conseil national des professions automobile (CNPA) a publié un premier « Plan vert » avec pour objectif de faire un état des lieux du « déchet de l’automobile » (déchets de tous les véhicules, du deux roues au véhicule industriel) et de proposer des actions pour leur élimination.

Ce Plan vert, élaboré en partenariat avec le ministère de l’Environnement et l’ADEME, a été complété en 2002 par le « défi de l’environnement » dont l’objectif consiste aujourd’hui à apporter aux garagistes des aides pour la gestion des déchets dans leur entreprise.

La mise aux normes des entreprises a également été induite par le rôle grandissant des structures communales en matière de gestion de l’environnement.

Ces dernières doivent elles aussi faire face aux nouvelles contraintes réglementaires et, en conséquence, mettre fin à certaines politiques (collecte des déchets automobiles avec les ordures ménagères ou mise à disposition de bennes pour les entreprises).

En outre, les politiques environnementales des constructeurs et des importateurs, engagées au début des années 1990, ont permis le développement d’un marché du déchet automobile qui n’en était alors qu’à ses prémices.

Les réseaux ont joué un rôle déterminant dans la sensibilisation à l’environnement en orientant les garagistes vers des approches de management environnemental de type ISO 14001.

Enfin, les petites structures artisanales se sont impliquées de manière croissante dans ces démarches.

Depuis début 1998, les professionnels artisans de l’automobile, jusqu’alors en retrait sur le sujet, se sont engagés dans une protection accrue de l’environnement et sont demandeurs de solutions concrètes pour une meilleure gestion de leurs déchets.

Cette mobilisation du milieu artisanal s’est effectuée notamment grâce au réseau des chambres de métiers qui travaille sur ce thème et qui constitue un relais local pour ces petites entreprises.

L’amélioration des pratiques des professionnels en matière de gestion de l’environnement est le fruit de l’ensemble des tendances et actions. Ces progrès devraient se poursuivre dans les années à venir.

Progressivement, de nouveaux systèmes de collecte et de traitement structurés se mettent en place (filtre à huile, solvants, diluant, pare-brise).

Autre fait notable, les professionnels ne se préoccupent pas uniquement des déchets, mais prennent graduellement conscience des autres aspects de l’environnement (eau, sols, odeur, bruits, air) même si les investissements nécessaires sont encore très nombreux.

Enfin, la stratégie développée par la distribution et les services dans le domaine de la mobilité durable s’est également étendue à la sécurité des véhicules, avec la mise en place par la profession du « Défi Sécurité ».

Cette opération s’inscrit dans le cadre de la priorité accordée en 2002 par le gouvernement au renforcement de la prévention et de la sécurité routière a pour objectif de sensibiliser les automobilistes au contrôle de l’état de leur véhicule.

Le bilan des campagnes effectuées montrent l’ampleur des efforts à accomplir : sur 100 000 véhicules contrôlés chaque année dans près de 10 000 « garages de proximité », 40 % n’étaient pas dans un état de sécurité satisfaisant, ce qui démontre qu’il y a de véritables marges de progrès.

3.3. La mise en place de filières spécifiques à chaque déchet automobile

a) A chaque déchet, une filière

Des filières spécifiques se sont progressivement créées afin d’éliminer chaque déchet issu de l’automobile. Ces filières se sont mises en place selon un mode de fonctionnement différent :

Certaines se sont organisées autour du concept de « responsabilité élargie du producteur » : le producteur prend alors en charge l’élimination (collecte et traitement) des déchets résultants des produits qu’il a mis sur le marché.

C’est le cas des filières pneumatiques, batteries, piles, accumulateurs…

Pour les autres filières, il revient au dernier détenteur d’agir pour faire éliminer par des professionnels, les déchets qu’il a récoltés.

Enfin, d’autres modes d’organisation se sont mis en place comme pour les huiles usagées (chapitre I – C)

Parmi les nombreuses filières qui se sont mises en place, celle consacrée aux pneumatiques usagés constitue un bon exemple de filière performante dans le domaine du recyclage.

Tableau 19 : Collecte et traitement des déchets automobile

| Déchets | Volumes collectés (unités filtres) | Mode de valorisation | ||

| 2004 | 2005 | Progression 2005/2005 | ||

| Filtres usagés | 4 733 287 | 5 429 919 | 15 % | Ferraille : valorisation matière /éléments filtrants : valorisation énergétique/huile : valorisation matière et énergétique |

| Liquides de refroidissement usagés | 1 259 455 | 1 538 624 | 22 % | Valorisation énergétique |

| Batteries usagées | 520 588 | 516 738 | -1 % | Plomb : Valorisation matière / Polypropylène : valorisation énergétique et matière |

| Solides imprégnés | 970 794 | 1 149 574 | 18 % | Valorisation énergétique |

| Pare-brise usagés | 190 872 | 206 175 | 8 % | Valorisation matière |

| Pare-chocs | 209 339 | 228 506 | 9 % | Polypropylène : valorisation matière |

| Ferraille usagée | 4 733 835 | 5 088 265 | 7 % | Valorisation matière |

Source : Observatoire national des déchets de l’automobile

b) L’exemple de la filière pneus

La réglementation récente (décret n° 2002-1563 du 24 décembre 2002) concernant l’élimination des pneumatiques usagés a eu pour conséquence la création de filières spécifiques sous la responsabilité des producteurs ou des importateurs de pneus.

Les fabricants de pneus (Bridgestone, Continental, Dunlop, GoodYear, Kléber, Michelin, Pirelli) se sont ainsi associés au sein de la société Aliapur qui a pour mission d’organiser pour leur compte la collecte et le traitement de leur production de pneus.

Aliapur collecte, regroupe, trie et valorise les pneus usagés. Le coût du recyclage est d’environ 2 euros par pneu payés par le consommateur lors de l’achat pour un véhicule particulier.

Broyés, les pneus sont réutilisés pour les pièces de caoutchouc destinées à l’industrie, les revêtements des routes afin de réduire le bruit et l’aquaplaning, les murs antibruit, les bétons spéciaux, des pneus plus petits (bacs poubelle, brouettes).

Entiers ou découpés en bande, ils servent pour protéger des murs ou des quais, réaliser les tapis antivibratoires des tramways et métros et, enfin, de combustibles dans les cimenteries et les centrales thermiques.

Après sa première année d’existence, Aliapur a atteint un taux de récupération de 96 % de sa production de 2003.

Par ailleurs, elle a entrepris d’inventorier les sites orphelins (114 identifiés, 260 000 tonnes) et s’est donné pour objectif d’en traiter 30 000 par an en plus des 220 000 tonnes liées à ses obligations réglementaires.

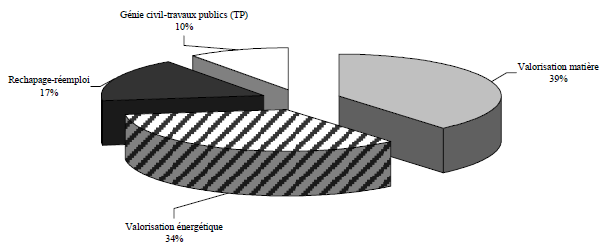

En 2004, la valorisation énergétique a été le principal débouché, soit 33 %, les granulats 30 %, le rechapage 19 %, le réemploi 8 %, les travaux publics 7 % et les aciéries 3 %.

Par ailleurs, un groupement d’intérêt économique, baptisé « France recyclage pneu », réunit des acteurs plus petits et a pour client l’association des importateurs de pneumatiques. Les volumes collectés en 2004 sont de l’ordre de 13 000 tonnes.

Il est toutefois intéressant d’observer que la valorisation n’est pas la même : 70 % dans les travaux publics, 14 % en valorisation énergétique, 11 % en granulat, 3 % en rechapage et réemploi.

Enfin, certains petits producteurs, dont le plus important en volume est Norauto, ont choisi d’organiser eux-même la collecte des pneumatiques dont ils ont la responsabilité.

Les deux réseaux ont été financièrement équilibrés en 2004.

Graphique 17 : Répartition de la valorisation des pneus par Aliapur en 2005

Source Aliapur

4. Le recyclage des véhicules en fin de vie (Véhicules hors d’usage VHU )

a) Une activité réglementée

Suite à la publication, le 31 mai 2003 dans le journal officiel français, du dernier arrêté concernant le décret « VHU » (Véhicules hors d’usage) transposition de la directive européenne dans notre droit interne, les autorités et les acteurs économiques se sont engagés à mettre en place une filière spécifique de recyclage des véhicules en fin de vie.

Les particuliers et les professionnels doivent désormais apporter leur « VHU » à une entreprise agréée.

Un VHU est un véhicule d’occasion complet en état de marche qui ne trouve plus d’acquéreur lorsque la source en est le réseau commercial du constructeur avec ou sans une incitation fiscale conjoncturelle (ex : « juppette » en France).

Issu des réseaux d’assurances, cela peut-être aussi un véhicule accidenté ou volé, souvent plus récent, mais qui n’est pas en état de marche ou déclaré « économiquement irréparable » c’est-à-dire dont le coût des réparations est supérieur à la valeur du véhicule avant sinistre ou accident.

Aujourd’hui, la majeure partie des VHU est collectée par des démolisseurs autorisés par arrêté préfectoral.

Les VHU sont dépollués (extraction de la batterie, des liquides de freins, de l’huile…), puis démontés afin de valoriser la rénovation ou le réemploi des équipements qui économiquement le permettent Ils sont ensuite transmis au broyeur pour la destruction.

Sur un VHU broyé, les métaux et certains plastiques sont généralement triés en vue d’une réutilisation dans la filière matière première.

b) Organisation de la filière

La filière doit s’organiser entre démolisseurs et broyeurs, elle est à double entrée : un démolisseur peut acheter un véhicule en fin de vie s’il estime qu’il peut rentabiliser ce véhicule en valorisant ses composants, mais le démolisseur n’a aucune obligation de reprise.

En revanche les véhicules refusés par les démolisseurs seront alors directement orientés vers les broyeurs qui eux, et eux seuls, ont l’obligation d’assurer la reprise sans frais pour le dernier détenteur.

Le broyeur a pour tâche de broyer le véhicule et de séparer les différents matériaux pour les revendre comme matières premières.

La présence dans les véhicules de matériaux à valeur de plus en plus grande (il y a 4 grammes de métaux précieux dans un pot catalytique) fait que la filière broyage tri avec réutilisation comme matière première est mieux équilibrée.

Les démolisseurs sont engagés, depuis le début des années 1990, dans une démarche de progrès visant à positiver l’image de la profession notamment par la maîtrise des pollutions.

Cette action s’est déclinée en plusieurs axes : certification des services « Qualicert », lutte contre les chantiers sauvages, mise en place d’une formation spécifique « Chantier vert », adaptation sectorielle du Plan environnement entreprise (PEE) de l’Agence de l’environnement et de la maîtrise de l’énergie (ADEME)…

À partir du 24 mai 2006, tout exploitant d’une installation de stockage, de dépollution, de démontage, de découpage ou de broyage de VHU doit être agréé pour pouvoir réceptionner des VHU.

Or, de nombreux professionnels n’avaient, en mai 2006, toujours pas reçu leurs agréments pourtant essentiels à l’exercice de leur activité.

Schéma 5 : Le recyclage des différents composants de l’automobile

Source : CCFA.