Les constructeurs automobile et les prestataires logistiques

3. L’amélioration des relations entre donneurs d’ordres et fournisseurs

Pour être compétitifs, les constructeurs doivent aujourd’hui réduire leurs coûts et se recentrer sur leurs métiers de base. Ils rationalisent leurs achats et contraignent leurs fournisseurs à se réorganiser.

Ils leur transfèrent une partie des coûts de développement et les obligent à les accompagner dans leur expansion internationale.

Une réorganisation des relations s’établit donc entre les constructeurs automobiles et leurs partenaires.

3.1. Les relations avec les équipementiers

L’évolution structurelle de la filière automobile s’est traduite par une importante réorganisation des rôles en particulier dans le secteur de l’équipement automobile où l’on observe une concentration importante des entreprises de « rang 1 » et une spécialisation des entreprises de « rang 2 ».

a) Une concentration importante des équipementiers de « rang 1 »

Les équipementiers de « rang 1 » ont désormais un rôle central et une responsabilité importante. Ils sont devenus des groupes industriels puissants (chiffres d’affaires en général supérieurs à 1 milliard d’euros).

Sur le plan de la stratégie, la plupart de ces grands groupes ont restructuré leurs activités en abaissant le nombre de leurs usines (de 170 à 134 chez Valeo) et diminuant le nombre de fournisseurs (de 4 500 à 2 800 chez Valeo).

Par ailleurs, ces groupes se sont implantés dans de nombreux pays et maîtrisent au moins une technologie dans laquelle ils sont devenus leaders incontestés.

Ils s’intègrent, dès le stade de la conception d’un nouveau modèle, à toutes les étapes de recherche et développement, puis de fabrication des éléments dont ils obtiennent la délégation de responsabilité.

De plus, ils gèrent le flux des pièces détachées « seconde monte ».

La croissance des équipementiers de premier rang est réalisée pour partie en externe par rachat des filiales « équipement » des constructeurs, par acquisition d’équipementiers plus petits, mieux situés géographiquement, ou ayant des technologies complémentaires aux leurs pour l’offre de « modules » ou « systèmes ».

Cette croissance est aussi générée en interne, grâce à leur faculté de proposer aux clients de nouvelles applications technologiques à moindre prix et des modules plus complexes, véritables sous-ensembles qui s’intègrent directement dans le véhicule lors de sa construction.

Un effort significatif a donc été effectué par les équipementiers de « rang 1 » en matière de R&D (coûts, qualité et innovation) et d’internationalisation pour accompagner les constructeurs automobiles.

Cela étant, les équipementiers de « rang 1 » sont aujourd’hui confrontés :

- d’une part à l’augmentation du coût des matières premières :

Le cuivre a plus que triplé, l’aluminium plus que doublé et ces deux composants ont pris au cours du premier semestre 2006, 50 % pour l’un, 30 % pour l’autre.

Le pétrole a connu une augmentation significative de son prix alors qu’il est resté stable à 20 dollars pendant de nombreuses années.

Le zinc est également à des niveaux extrêmement élevés. Enfin l’acier, qui était resté pendant de longues années une denrée relativement stable, est devenu un produit rare et cher.

L’appel chinois pour ces produits a entraîné une pénurie d’acier en Europe. Cette pénurie a bénéficié aux aciéristes qui ont pu remonter leurs prix (voir annexes);

- d’autre part à la volonté affichée par les constructeurs de réduire leurs coûts :

Selon Thierry Morin, président de Valeo, « la surcapacité des constructeurs automobiles les amène à faire des concessions de prix à leurs clients et demandent à ceux qui fabriquent 75 % du véhicule, à savoir les équipementiers, de financer ces baisses de prix ».

b) Une spécialisation des équipementiers de « rang 2 »

La plupart des sous traitants de « rang 2 » ont pour principal débouché le secteur automobile.

Or ce secteur présente des caractéristiques particulières : séries longues, pressions sur les prix, lignes de production dédiées, externalisation des activités des constructeurs et des « rang 1 »…

Cela conduit les entreprises de « rang 2 » à se spécialiser davantage.

Les équipementiers de « rang 2 » doivent par ailleurs s’adapter à la stratégie développée par les « rang 1 » en étant notamment capables :

- d’accompagner leurs clients sur des séries en général plus longues (adaptation de l’outil industriel), ainsi que sur des marchés internationaux (implantation commerciale, mais de plus en plus industrielle);

- d’améliorer encore leur compétitivité prix en se recentrant sur les pièces, sous-ensembles à forte valeur ajoutée et en pilotant une sous-traitance sur les autres pièces;

- d’avoir des politiques commerciales performantes directes (éviter le face à face exclusif avec la fonction achat du client) et indirectes (obtenir l’information sur les stratégies, volumes, produits et besoins constructeurs…).

Ils ont pour ce faire besoin de visibilité.

Les équipementiers de rang 2 ont acquis une grande importance dans la chaîne des équipementiers : comme le souligne Thierry Maugis, président de Robert Bosch France, « de plus en plus, les équipementiers dits de « rang un », c’est-à-dire ceux qui livrent en direct les constructeurs automobiles, assemblent les pièces.

Il fut une époque où nous livrions des pièces unitaires à nos clients, qui les assemblaient. L’on demande maintenant aux équipementiers de « rang 1» de faire des sous-assemblages.

Nous livrons par exemple des planches complètes, dans lesquelles nous intégrons tous les équipements de bord. Cela nous demande de maîtriser la qualité, les prix et la flexibilité des équipementiers de rang deux ».

Au final, la catégorie des « rang 2 » devrait tendre vers des entreprises plus performantes mais certainement moins nombreuses.

En effet, du fait des exigences croissantes des donneurs d’ordre (réduction des coûts, internationalisation et innovation), un mouvement de concentration s’amorce également pour les entreprises de « rang 2 ».

c) L’émergence et le renforcement d’équipementiers de « rang 3 »

Le réseau des entreprises de « rang 3 » est composé à la fois de sous traitants et de fournisseurs de composants intégrant des sous-ensembles montés par les « rang 2 ».

Cette catégorie va, à l’avenir, progressivement accueillir une partie des « rang 2 » positionnés sur des activités à faible valeur ajoutée, devenant ainsi des sous-traitants de sous-traitants de spécialité ou d’intégrateurs de sous-ensembles.

Au total, comme l’a récemment montré l’étude « Adaptation structurelle des équipementiers de second rang et des PME de la filière automobile » réalisée par le cabinet d’études Algoe pour le ministère de l’Économie, des finances et de l’industrie, on observe donc que le système automobile est en train de devenir paradoxalement plus hiérarchisé et plus coopératif.

3.2. Les relations avec les prestataires logistiques

Avec un coût moyen de 500 euros par véhicule, la logistique amont représente un poste de dépense de plus en plus important dans le prix de revient des véhicules.

Or, la logistique autrefois pilotée par les donneurs d’ordres, est, depuis quelques années, externalisée car les constructeurs ne sont plus en mesure de traiter la logistique en interne.

Cette activité est donc réalisée par des prestataires choisis en fonction de leur capacité à offrir une couverture internationale, une maîtrise de la totalité des flux (offre « door to door ») et une forte expertise automobile.

Dans ce contexte, le marché des prestataires logistiques s’organise selon un modèle assez proche de celui des équipementiers :

- les prestataires logistiques de « rang 1 » maîtrisent l’organisation et le pilotage des flux.

Ils prennent en charge les prestations à plus forte valeur ajoutée comme la logistique et la gestion des opérations overseas.

Pour gérer ces opérations, ils réalisent les investissements nécessaires : systèmes d’information, plates-formes, infrastructures douanières et portuaires, avec pour contrepartie un allongement de la durée des contrats (durée minimale de trois ans);

- les prestataires de « rang 2 » prennent en charge les prestations plus banalisées telles que le transport terrestre et certaines activités d’entreposage.

En France, le marché est dominé par les groupes Geodis et Gefco. La société Gefco, contrôlée à 100 % par le groupe PSA, est la deuxième entreprise française dans le domaine de la logistique et la huitième en Europe.

Cette société trouve sa racine dans le transport de pièces vers les usines automobiles et des voitures vers les concessions.

Depuis, elle a diversifié son activité vers d’autres clients automobile que PSA et surtout vers d’autres éléments du marché.

La reconfiguration du marché de la logistique amont se traduira donc par un rééquilibrage du pouvoir entre constructeurs et prestataires logistiques.

Ce rééquilibrage sera d’autant plus important que les logisticiens disposeront d’une certaine autonomie par rapport aux donneurs d’ordre de l’automobile en étant présents sur plusieurs secteurs d’activité, à la différence des équipementiers.

3.3. Les relations avec les distributeurs

La Commission européenne affiche la volonté de développer la concurrence dans le secteur de la distribution et de la réparation automobile.

Pour se préparer à une éventuelle libéralisation du commerce automobile, de nombreux concessionnaires, parfois appuyés par les constructeurs, se sont organisés en groupes.

Plus qu’un moyen de survie pour les distributeurs, l’organisation en groupe permet également de rééquilibrer le rapport de force avec les constructeurs.

a) Le règlement d’exemption de 2002

La distribution automobile est encadrée par un règlement d’exemption au traité de Rome de 1957.

Dans l’objectif d’instaurer un marché unique, ce traité a autorisé la libre concurrence, la libre entreprise et la libre circulation des marchandises au sein de la communauté européenne…

Il interdit donc les ententes anti-concurrentielles.

Pour tenir compte des spécificités du secteur automobile, le premier règlement d’exemption 123/85 adopté en 1985 par la Commission européenne, a qualifié la distribution de sélective et d’exclusive.

Cette réglementation remplacée en 1995 par le 1475/95 autorise le multimarquisme et contient un certain nombre de dispositions visant à « rééquilibrer la relation constructeur-distributeur ».

Toujours dans l’objectif de libéraliser le commerce et la réparation automobile, la Commission a produit en octobre 2002 un nouveau règlement d’exemption 1400/2002, dont les principales dispositions sont :

- l’interdiction de combinaison entre la distribution sélective (les constructeurs choisissent les distributeurs en fonction de critères qualitatifs) et exclusive (les constructeurs attribuent aux distributeurs une exclusivité territoriale).

La plupart des constructeurs a opté pour une distribution sélective.

Avec la suppression de la clause de localisation en 2005, les distributeurs peuvent ouvrir des points de vente ou de livraisons supplémentaires sans l’accord du constructeur;

- la suppression du lien entre vente et après-vente et mise en place d’un nouveau statut : « le réparateur agréé ».

Le constructeur ne peut plus imposer à son concessionnaire de se charger à la fois de la vente et du service après-vente.

Cette disposition a eu des conséquences sur le marché de l’après-vente qui a été profondément réorganisé comme nous avons pu le voir dans le chapitre I;

- le renforcement des droits des distributeurs de représenter plusieurs marques concurrentes (multimarquisme monosite);

- l’élargissement et le renforcement de l’accès à la formation et aux informations techniques à tous les réparateurs indépendants fournissant des services de réparation et d’entretien.

Cet accès est désormais autorisé, mais sa mise en place n’est pas encore véritablement effective ce qui gène parfois l’activité de certains opérateurs de l’après vente automobile, notamment les MRA ou les chaînes spécialisées;

- la libéralisation de l’accès aux pièces de rechange.

b) Les effets du règlement d’exemption sur l’organisation de la distribution automobile

• Le « multimarquisme »

Jusqu’en 1985, un distributeur lié à un constructeur par un contrat de concession était sous le joug d’une dépendance substantielle.

Cependant, les concessionnaires ont progressivement développé le multimarquisme sur plusieurs sites. Par ailleurs, le multimarquisme est autorisé sur un même site depuis le règlement de 1995.

S’il est vrai que le règlement adopté en 2002 allège encore les conditions à respecter en matière de multimarquisme sur un même site, il convient cependant de noter que les concessionnaires ont saisi cette opportunité de manière très contrastée notamment par fidélité à leur marque.

Par ailleurs, les assouplissements issus du dernier règlement sont largement contrecarrés par les critères de sélection exigés par les constructeurs.

Cela concerne par exemple l’exigence de surface minimale de vente. Il semble également que les consommateurs ne soient pas convaincus de la qualité du service qui résulterait d’un telle organisation.

Le renfort du droit au multimarquisme sur un même site dans le règlement de 2002 ainsi que le développement du multimarquisme multi sites a donc permis à plusieurs distributeurs de multiplier leurs clients et par la même de gagner en autonomie vis-à-vis des constructeurs.

Aujourd’hui, le poids de certains groupes est tel, que les constructeurs ne peuvent plus imaginer fonctionner sans eux. C’est par exemple le cas du groupe PGA (numéro 1 au TOP 100) qui assure 6,5 % des ventes Peugeot sur le territoire français.

Le mouvement de restructuration dans la distribution instaurerait donc une logique d’interdépendance entre les constructeurs et les distributeurs.

• La suppression de la clause de localisation

Depuis le 1er octobre 2005, date de la suppression de la clause de localisation, les distributeurs disposent d’une totale liberté d’implantation (de points de vente ou de livraison) en Europe.

La suppression de la clause de localisation, en accentuant la concurrence parmi les distributeurs, pourrait avoir pour effet de renforcer les concentrations dans la distribution automobile et de provoquer la fermeture ou le regroupement des plus petites concessions.

En conclusion, les applications concrètes du dernier règlement n’apparaissent pas évidentes.

Le point de vue des acteurs (distributeurs, constructeurs et équipementiers) ne permet pas de se faire une idée précise sur l’évolution de la distribution automobile.

À court terme au moins, le nouveau règlement ne menace pas le rapport des forces entre constructeurs et distributeurs, plutôt favorable aux premiers.

Mais le développement effectif du multimarquisme et la suppression de la clause de localisation pourraient à moyen terme modifier cette situation.

c) La question des réseaux parallèles

Outre un rééquilibrage qui s’effectue progressivement avec les constructeurs, un autre rééquilibrage devra probablement être établi au sein même de la distribution entre réseaux officiels et réseaux parallèles, également appelés « réseaux gris » (mandataires et revendeurs non agréés) afin de garantir une certaine équité entre ces acteurs au regard du cadre législatif et réglementaire.

• Les mandataires

Les mandataires sont des intermédiaires qui achètent des véhicules, au nom et pour le compte d’utilisateurs finals. Tandis que les réseaux officiels achètent leurs véhicules aux constructeurs, les mandataires achètent leurs véhicules aux réseaux officiels.

Les mandataires ont le droit d’exercer leur activité partout au sein de l’Union européenne. Leurs obligations au regard de la loi ne sont pas les mêmes que celles supportées par les réseaux officiels.

En effet, les réseaux sont notamment soumis à une réglementation stricte en matière d’affichage et de publicité, contrairement aux mandataires qui ont longtemps pu échapper à toute obligation de transparence.

Malgré les quelques efforts réalisés à ce sujet, l’activité de mandataire est parfois réalisée de manière peu équitable par rapport aux réseaux officiels.

• Les revendeurs non agréés

Les revendeurs non-agréés sont des commerçants qui achètent des véhicules (neufs ou d’occasion) en leur nom et pour leur compte aux réseaux officiels, dans le but de les revendre à des utilisateurs finals.

Ils agissent sans mandat. Leur activité n’est encadrée par aucun texte spécifique. Ils exercent par conséquent une concurrence jugée déloyale par les réseaux officiels.

Ainsi, un distributeur qui est membre d’un réseau officiel, intervient activement dans la promotion des produits qu’il vend, en participant financièrement aux campagnes publicitaires organisées par le chef de réseau, ce qui augmente inévitablement ses coûts de revient.

Les revendeurs non agréés (tout comme les mandataires dans une moindre mesure), qui ne sont pas assujettis à ces obligations, ont donc des coûts et des frais sensiblement inférieurs à ceux des membres les réseaux officiels, ce qui leur permet de fixer des prix plus faibles tout en gardant une rentabilité supérieure à celle des réseaux.

Et ceci notamment en raison du bénéfice qu’ils retirent de la notoriété de la marque à laquelle seuls les réseaux ont contribué.

d) Le maintien d’une emprise des constructeurs sur les distributeurs

Les difficultés des réseaux résultent essentiellement de la dépendance économique des distributeurs et réparateurs agréés à l’égard des concédants.

Si la dépendance économique est une donnée naturelle au sein de tout système de distribution, il n’en demeure pas moins qu’elle doit être encadrée pour éviter tout excès.

Or, le règlement d’exemption ne parvient pas à limiter suffisamment la dépendance économique malgré un certain nombre de progrès notables, comme l’allègement des conditions du multimarquisme, l’obligation de motiver les résiliations de contrats, l’augmentation des situations dans lesquelles un tiers expert peut intervenir, etc.

On peut en effet encore constater aujourd’hui cinq catégories essentielles de difficultés rencontrées par les réseaux et caractérisant ou découlant de la situation de dépendance économique dans laquelle ils se trouvent à l’égard du concédant :

les critères de sélection des distributeurs par les constructeurs

Dont le niveau est fixé librement par les concédants :

Ces critères sont parfois excessifs et disproportionnés par rapport aux objectifs poursuivis même si il est vrai qu’un niveau élevé de critère est nécessaire pour garantir la qualité du service aux consommateurs.

Les investissements qui découlent du respect de ces critères sont souvent très élevés et peuvent grever la rentabilité des entreprises.

Par ailleurs, les critères sont parfois appliqués de façon discriminatoire : en effet, les distributeurs dont le constructeur souhaite se séparer se voient obligés de respecter ces critères alors qu’une tolérance existe pour les autres;

la rémunération :

Celle-ci dépend notamment des enquêtes satisfaction clientèle, pour lesquelles il semble difficile d’obtenir des résultats, compte tenu de leur caractère aléatoire;

les objectifs de vente

Ils peuvent également susciter des interrogations quant à l’objectivité des critères à partir desquels sont fixés par les constructeurs.

Il faut en effet préciser que le niveau de rémunération dépend du niveau de réalisation des objectifs quantitatifs ainsi fixés.

le respect des standards de marque :

Il permet l’obtention de primes. Le non-respect de ces standards pour les distributeurs peut parfois conduire à une exclusion du réseau si une clause du contrat de distribution le mentionne;

les remontées d’informations :

Les concessionnaires vivent parfois comme une ingérence excessive les exigences du concédant en matière de remontées d’informations, et notamment l’obligation de remonter leurs résultats d’exploitation mensuels.

e) Les effets du règlement d’exemption sur l’organisation de l’après-vente automobile

Le règlement d’exemption européen a libéralisé le marché de la pièce de rechange et accorde désormais davantage de liberté aux distributeurs vis-à-vis des constructeurs pour ce qui concerne leur approvisionnement.

Un rééquilibrage s’est donc là encore opéré dans le cadre des relations constructeurs distributeurs.

• La réglementation relative à la distribution de la pièce de rechange

L’ancien règlement européen de 1995 limitait la reconnaissance des pièces d’origine :

- aux pièces fabriquées par les constructeurs;

- aux pièces fabriquées par les équipementiers pour les constructeurs.

Le règlement 1400-2002 élargit ce champ aux pièces fabriquées par les équipementiers répondant aux normes de fabrication de la première monte (distribuées par les réseaux indépendants).

La notion de pièce de rechange d’origine a ainsi été considérablement élargie.

Par ailleurs, de nouvelles obligations doivent désormais être remplies par les constructeurs :

- ils ne peuvent pas exiger l’utilisation de leurs propres pièces d’origine pour des travaux de réparation et d’entretien normaux et cela même durant la période de garantie;

- ils ne peuvent pas empêcher leurs réparateurs agréés de se procurer sur le marché de l’après-vente indépendant, des pièces de rechange de la même qualité et moins onéreuses que leurs propres pièces sauf dans le cadre de la garantie et pour les opérations de rappel;

- ils ne peuvent pas obliger les réparateurs à informer leurs clients sur la nature des pièces de rechange utilisées (pièces d’origine ou pièces de qualité équivalente) hormis pour les travaux sous garantie;

- ils ne peuvent pas utiliser les droits de propriété intellectuelle ou le savoir-faire pour restreindre le droit de l’équipementier de vendre des pièces de rechange à des réparateurs agréés et indépendants, même en cas d’accord de cession de droits;

- enfin, il est également interdit d’obliger les distributeurs ou les réparateurs d’effectuer auprès d’un seul et même fournisseur plus de 30 % de leurs achats de pièces.

Le règlement 1400/2002 apporte donc aux concessionnaires et réparateurs agréés un peu plus d’espaces de liberté vis-à-vis de leurs constructeurs.

Cependant, l’appui logistique, les primes sur objectif et une gestion de pièces de rechange simplifiée due au fait qu’il n’y ait qu’un seul fournisseur, n’incitent pas les concessionnaires, malgré les gains potentiels, à se fournir auprès de plusieurs distributeurs.

• L’évolution du marché de la pièce de rechange

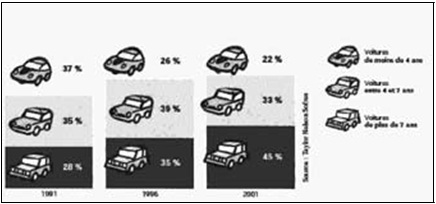

Schéma 4 : Dépenses de rechange en fonction de l’âge du véhicule

Source : ANFA.

Comme l’indiquent les données ci-dessus, si la part des dépenses en pièces de rechange diminue pour les véhicules récents, elle est en augmentation pour les véhicules plus anciens.

Les enjeux économiques de la pièce de rechange se situent donc de plus en plus sur les véhicules de plus de 7 ans.

Or, sur le marché de la réparation automobile, les véhicules de plus de 7 ans sont majoritairement des véhicules de seconde main : c’est un marché nettement plus concurrentiel (indépendants, centres autos, réseaux) que le marché des véhicules de moins de 4 ans (canalisé par les réseaux des constructeurs).

Donc, parmi les entreprises de réparation, les MRA et les centres autos devraient théoriquement être les principaux bénéficiaires d’une libéralisation de la pièce…

• La stratégie menée par les différents acteurs du marché de la pièce de rechange

Les équipementiers sont relativement prudents dans la « bataille » qui oppose constructeurs et distributeurs indépendants car ils sont très dépendants des constructeurs pour la première monte.

Pourtant, les actions des distributeurs stockistes pourraient leur permettre d’équilibrer le rapport de force entre première monte et deuxième monte dans la mesure où les équipementiers pourront vendre sans restriction les pièces qu’ils fabriquent pour les constructeurs à la distribution indépendante.

Lors du salon Équip’auto 2003, certains équipementiers tel Valeo ont rapidement proposé des labels de pièces (Label Valeorigin) répondant aux critères de la première monte.

Les Mécaniciens réparateurs automobile (MRA), représentent un enjeu majeur pour les acteurs de la distribution de pièces : ils constituent à l’heure actuelle de 50 à 60 % du chiffre d’affaire des distributeurs-stockistes selon la FEDA (Fédération des syndicats de la distribution automobile) qui représente la distribution indépendante.

De plus, désormais, les MRA pourront trouver des pièces d’origine d’équipementiers chez les distributeurs-stockistes.

À la suite de l’Auto distribution (AD), les distributeurs-stockistes proposent aux MRA d’adhérer ou d’agréer à un réseau pouvant leur apporter des services comme une signalétique, des outils marketing, des formations Groupement national des formations de l’automobile (GNFA), une aide logistique et informatique à la gestion de Pièces de rechange agrées (PRA) etc.

En échange, les distributeurs-stockistes incitent les réparateurs à se fournir en pièces chez eux à travers des prix compétitifs et des remises.

Ces dernières pourraient permettre aux MRA de dégager une marge « correcte » : selon une enquête du magazine Rechange Automobile en 2000 – depuis leur adhésion à un réseau, 38 % des MRA auraient augmenté leur marge commerciale brute de plus de 5 % et 32 % auraient augmenté leur marge brute de plus de 10 %.

Pour contrer les offensives des distributeurs indépendants, les constructeurs ont des stratégies relativement différentes.

On citera notamment :

- une politique de baisse des prix des pièces d’origine au logo du constructeur. Cette baisse des prix affecte actuellement les réseaux des constructeurs qui la répercute sur leurs marges distributeurs;

- le développement de réseaux de garages (Motrio pour Renault, Eurorepar pour Citroën…); ces réseaux sont initialement destinés aux ex-agents n’ayant pas répondu aux critères de réparateurs agréés… mais ils sont également largement ouverts aux autres MRA (surtout pour Eurorepar).