Les nouvelles 4 méthodologies de gestion : Benchmarking, juste à temps JAT, ingénierie concourante,…

Section 3 :

Nouvelles méthodologies de gestion

Sous-section 3 – 1 :

Le Benchmarking

A- Définition du Benchmarking

Le Benchmarking est le processus qui consiste à identifier, analyser et adapter en les adoptant les pratiques des organisations les plus performantes dans le monde en vue d’améliorer les performances de sa propre organisation.

Le Benchmarking implique d’être assez modeste pour admettre que quelqu’un d’autre est meilleur dans un domaine, et assez sage pour essayer d’apprendre comment l’égaler et même le surpasser.

Le Benchmarking n’est pas la simple identification des « best practices » ; il va bien au-delà, car il suppose un travail approfondi de mesure de ses propres performances, puis celles du partenaire et de la mise en œuvre dans son organisation.

Cet outil est devenu indispensable aux firmes qui veulent appliquer efficacement le TQM faire du reengineering sans trop de risque d’erreur. Il constitue un bon support d’auto évaluation de collaborateurs qui jouissent de davantage d’autonomie dans le cadre de l’ « empowerment ».

On distingue quatre types de « Le Benchmarking » :

- Le Benchmarking interne : Il consiste à comparer ses opérations à celles qui sont similaires dans la même organisation.

- Le Benchmarking compétitif : Comparaison spécifiques avec des concurrents sur le produit, la méthode ou le processus ; il est délicat à mettre en œuvre puisqu’il faut l’accord des deux parties.

- Le Benchmarking fonctionnel : Ce sont des comparaisons de fonctions similaires entre entreprises non concurrents du même secteur d’activité pour déceler des techniques novatrices.

- Le Benchmarking générique : Entre des entreprises de secteurs différents sur des processus ou des méthodes de travail ; C’est la méthode la plus productive.

B- Conditions de réussite du Benchmarking

Pour réussir une opération de Benchmarking, il faut prendre soin de réaliser les opérations suivantes :

- Analyser et bien comprendre son propre processus.

- Bien sélectionner son interlocuteur, le convaincre, respecter un code de bonne conduite, et prévoir un retour de valeur pour le partenaire.

- Comparer ses processus, ses pratiques et les résultats soit à l’intérieur de son organisation, soit à des entreprises de classe mondiale, dans son pays et à l’étranger ; dans son secteur ou hors de son secteur.

- Passer à l’action pour égaler ou dépasser le meilleur.

D’autres auteurs proposent cinq facteurs critiques de succès d’une opération Benchmarking, qui sont :

- Le soutien permanent et affiché de la direction générale.

- Mobilisation active de l’encadrement.

- Volonté de changer, de s’adapter en tenant compte de l’enquête Benchmarking.

- Concentration des recherches sur les entreprises leaders dans leur domaine.

- Ouverture aux idées nouvelles, à la créativité et à l’innovation.

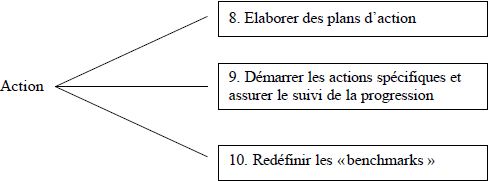

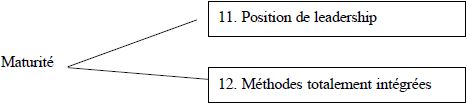

C- La démarche du Benchmarking

La démarche du Benchmarking est comme décrite par M. Jameleddine ZIEDI comporte cinq étapes :

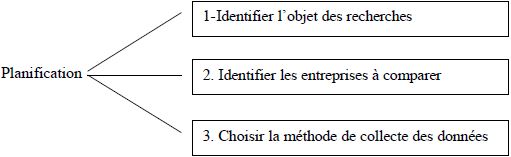

- La planification

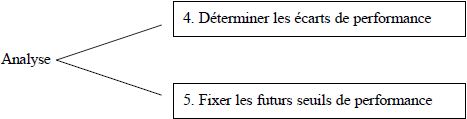

- L’analyse

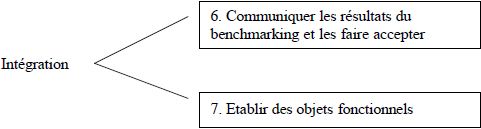

- L’intégration

- L’action

- La maturité

Management et Organisation (Jamelleddine ZIEDI- 2004)

D- Avantages du processus Benchmarking

Le Benchmarking est considéré par certaines entreprises pionnières comme un outil stratégique incontournable et il est utilisé en permanence par ces organisations ; En effet, le Benchmarking est un moyen d’exploiter au maximum, de façon rationnelle et efficace les informations collectées pour en faire un usage offensif et stratégique.

Le Benchmarking est, en fait, un moyen d’approcher l’excellence de très prés en gagnant sur la productivité, sur le temps puisqu’il favo rise l’effet d’apprentissage et stimule le personnel en lui procurant : un réflexe de remise en cause des routines et habitudes ; en s’ouvrant vers l’extérieur et en s’occupant en permanence de la satisfaction des clients externes et internes.

De plus, le Benchmarking préconise le dialogue, les échanges avec la concurrence et en quelque sorte la recherche des intérêts communs et éloigne les entreprises qui le pratiquent de l’espionnage industriel, en instaurant des relations de confiance et de coopétition.

Sous-section 3 – 2 :

Le juste à temps

A- Définition du JAT

Le juste à temps est comme défini par Richard T.Schonberger consiste à « produire et livrer des produits finis juste à temps sur le marché, des composantes juste à temps pour qu’elles soient assemblées en produit fini, des pièces fabriquées juste à temps pour qu’elles entrent dans la fabrication des sous assemblages et des matières juste à temps pour qu’elles soient transformées ».

Il s’agissait pour Taiichi Ohno, au Japon pauvre des années 50 du 20ème siècle d’augmenter la productivité dans le cadre de petites séries pour arriver à être compétitif avec les Américains qui pouvaient écouler de grandes séries. Pour cela, il fallait diminuer le gaspillage et fluidifier la production, même dans le cas de petits lots.

Le JAT vise donc l’élimination des gaspillages de matières tels que les rebuts, les stocks excessifs, les risques d’obsolescence, gaspillages de temps tels que les temps d’attente entre deux opérations, les longs trajets entre les postes de travail et enfin les gaspillages de travail, tels que la fabrication de stocks, retours, etc.

La finalité du JAT est d’arriver à un idéal exprimé par les fameux Zéros dits Zéros olympiques ou encore Zéros Japonais, qui sont :

- Zéro stock : Les stocks engendrent des coûts de gardiennage, d’entretien, de manipulation et de comptage, et alourdissent les charges de l’entreprise puisqu’ils nécessitent des crédits fournisseurs ; Il faut donc éviter de s’encombrer avec des stocks inutiles et essayer de les comprimer au maximum.

- Zéro délai : Produire à zéro stock comprime nécessairement les délais de réponse des usines y compris celles des fournisseur. La réduction des délais de fabrication requière, également, la suppression des temps morts et l’élimination de tous les gaspillages de temps.

- Zéro défaut : Ce zéro repose sur la simple idée que la mise en place d’une organisation qui fabrique directement de la qualité est préférable à l’entretient d’un organe de contrôle en bout de chaîne qui s’efforce de recycler les rebuts et le second choix ou bien les détruits.

- Zéro panne : Les Japonais ont mis en œuvre des techniques et des procédures d’entretien préventif, ils ont même prévu le cas ou certaines pannes intempestives se produisent entre deux entretiens préventifs.

- Zéro papier : La plupart des formulaires et notes qui circulent dans une entreprise n’apportent rien au produit, donc au client.

L’information est une substance fragile qui se dégrade avec le temps et durant le transport : le papier apporte souvent une information différée et qui n’arrange plus les principes de zéro délai et zéro stocks. Il est préférable de le supprimer.

B- La mise en œuvre de la production au plus juste

Le principe consiste à livrer au client, sans délai, un produit sans défaut, au fur et à mesure de ses commandes et à considérer chaque poste de travail aval comme client de l’amont, avec élimination des stocks intermédiaires.

La mise en place du JAT entraîne plusieurs modifications dans l’entreprise :

- Reconsidérer les flux et les implantations : réduire les trajets en enchaînant les opérations. Pour cela, il faut placer côte à côte les postes de travail qui effectuent des opérations successives sur une même pièce ou sur un même produit.

- Repenser l’outil de production, les équipements et les changements d’outils : diminuer les temps de chargement et acquérir des équipements simples et des machines flexibles affectés à une ligne de produit.

- Réduction des stocks et en-cours : cette réduction doit être la conséquence de la mise en place de temps de changements courts, de la maintenance préventive et de la maîtrise de la qualité.

- Transférer la maîtrise de la qualité et la responsabilité de réaliser la conformité en production : préparer, informer, former les gens et accepter que cette mission n’est pas le problème du service qualité, mais celle de la production.

- Affecter les relations avec les fournisseurs : établir des relations de longue durée, diminuer le nombre de fournisseurs et apprendre à communiquer des prévisions, des plannings et non pas des commandes en urgences.

- Adapter les systèmes comptables, de contrôle de gestion, de suivi des coûts et d’analyse des indicateurs de performance: la mise en valeur de véritables facteurs de compétitivité (flexibilité, réactivité et disponibilité).

- Adapter les relations avec les autres services de l’entreprise : créer une communication étroite et permanente entre les études, les méthodes et la production pour que la conception des produits soit compatible avec le JAT : c’est l’ingénierie simultanée.

C- Conditions de réussite du JAT

Le point fondamental pour la réussite du JAT, c’est le changement du management des ressources humaines et dans la nature des emplois et du travail. Comme l’écrit P.Pumir, Directeur à la Division Conseil de la Ceros, « la révolution du JAT s’explique d’abord par un changement radical de l’attitude du manager ».

Dans la situation classique antérieur, tout dysfonctionnement, toute inefficacité étaient « gérées », d’où la création, puis naturellement le perfectionnement, et enfin le raffinement des systèmes de gestion : des stocks, de la qualité, etc… pour vivre le moins mal possible les problèmes.

Dans le concept du JAT, tout dysfonctionnement, toute inefficacité… sont simplement insupportables techniquement car ils empêchent le fonctionnement de la démarche : Il ne faut donc pas les gérer, il faut les supprimer.

De là l’apparition des slogans du JAT (zéro défaut, zéro panne…) qui contribuent à convaincre tout le monde que les dysfonctionnements ne sont pas une fatalité mais qu’ils constituent un formidable « gisement » de progrès libérant ainsi l’énergie créatrice et le sens de la responsabilité, base du changement social associé au JAT.

A cet effet, tout membre de l’organisation participe à des cercles de qualité, fait des suggestions, donne ses avis sur les causes de panne, etc…

Ce qui signifie à la fois, davantage d’autonomie et d’autocontrôle, de pouvoir de décision et de responsabilité. Par conséquent, les chefs de services, les chefs d’équipes, les ingénieurs et les contremaîtres se transforment en formateurs, conseillers, partenaires dans les équipes et coordinateurs des effets convenus.

Ce mouvement implique beaucoup de formation, d’apprentissage, ainsi que des changements d’attitudes et de comportement à tous les niveaux. Mais cela ne suffit pas. Il faut que le membre sente qu’il fait partie d’une équipe, qu’il est responsable d’un processus.

Car c’est l’équipe qui, en jouant la coopération entre les membres, parviendra aux meilleurs résultats, ce qui suppose l’appropriation par l’équipe du processus qu’elle a en charge et beaucoup de formation en commun. Cela suppose également des modifications dans les informations, la communication et le système de récompense.

C’est le JAT qui conduit progressivement à un nouvel ordre social dans les organisations où le contrôle est remplacé par l’autocontrôle et une nouvelle culture se met en place au sein de l’entreprise : la culture de responsabilité, de participation, de créativité et d’apprentissage.

Sous-section 3-3 :

La gestion par les processus

A- Définition de l’ABM (Activités Based Management)

On ne peut définir la gestion par les processus sans passer par deux définitions indispensables.

Les activités : C’est « tout ce que l’on peut décrire par des verbes dans la vie de l’entreprise »*, une activité et en fait un ensemble de taches élémentaires réalisées par un individu ou un groupe, faisant appel à un savoir faire spécifique, homogène du point de vue de leurs comportements de coûts et de performances, permettant de fournir un output à un client interne à partir d’un panier d’input (travail, machines et informations).

Les processus : Ce sont les « ensembles d’activités ainsi finalisés par un objectif global, donc par un output matériel ou immatériel global »*, les processus sont donc des combinaisons de faire et de savoir faire distincts, permettant de fournir un résultat précis.

G.A Pall leur a donné une définition en 1987 : « Organisation rationnelle de personnes, matière, énergie, équipement et procédés en activités conçues pour produire un résultat final spécifié ».

La gestion par les processus est un ensemble de techniques permettant de structurer les outils de mesure et d’aide à la décision sur la base des activités et des processus.

L’idée de base de ce concept répond à une évidence : la performance est atteinte à travers ce que l’on fait, par la manière dont on le fait. Donc, à travers la maîtrise et le pilotage des activités et de leur combinaison en processus.

Il est évident qu’une bonne gestion ne découlera pas d’une simple juxtaposition d’activités bien gérées isolément. Les interdépendances entre activités ont un rôle essentiel à jouer; c’est la mise en évidence des processus les plus significatifs en fonction d’une stratégie donnée qui permet de prendre en compte les interactions entre activités.

En effet, derrière un objectif qu’il soit opérationnel ou stratégique, on peut dérouler un processus, la chaîne ou le réseau d’activités qui aboutissent à la réalisation de cet objectif ; cela explique l’importance attribuée actuellement à la gestion par les processus parfois qualifiés d’organisation horizontale.

B- Les principes de base de l’ABM

La conception classique qui se base sur la décomposition de l’entreprise en plusieurs fonctions où métiers ne permet plus aux entreprises de suivre le rythme accéléré des changements de l’environnement externe.

En fait la flexibilité est devenu de plus en plus nécessaire dans le contexte actuel afin d’assurer la pérennité de l’entreprise.

Pour assurer une telle flexibilité, les managers s’intéresse fortement à la notion de l’entreprise orienté processus qui a pour vocation de trouver une représentation sous forme de processus transversaux croisent orthogonalement des fonctions où métiers qui se terminent en pyramide.

Une telle présentation de l’entreprise se base sur les principes suivants :

- Déterminer les processus clés de l’activité de l’entreprise

- Fixer avec précision des objectifs à chaque processus en se basant sur l’orientation client

- Identifier des indicateurs clés de performance

- Désigner un responsable pour chaque processus, ce dernier est souvent « owner », c’est-à-dire propriétaire.

- Recombiner les taches fragmentées, élargir les domaines de compétences des opérateurs, donner davantage de pouvoir de décision aux employés (empowerment), éliminer les taches qui n’ajoutent pas de valeurs, remplacer le contrôle par l’autocontrôle et la coordination hiérarchique par la coordination transversale, par voie de conséquence, supprimer les niveaux hiérarchiques dont les rôles principaux étaient les contrôle et la coordination.

- Avoir un système d’information plus transparent de manière que chaque membre de l’équipe peut avoir accès à toutes les données nécessaires à la relation avec les clients, à la compréhension du processus de coordination des flux des travaux. En ce sens, l’entreprise horizontale ne serait guère possible sans les NTIC.

C- démarche de mise en œuvre de l’ABM

Pour réussir la transformation d’une entreprise en organisation par processus, les auteurs donnent quelques recommandations aident à bâtir progressivement cette transformation :

- D’abord fixer la stratégie sur la base d’un examen des rapports futurs avec les parties prenantes.

- Identifier les processus fondamentaux, structurer l’entreprise autour de ces processus et mettre en place des mesures de performances.

- Nommer des responsables de processus qui assure le management de ces processus. Leurs rôles consistent à faire en sorte que les différentes parties de processus coopèrent de manière satisfaisante à la réalisation des objectifs et des plans et à motiver l’ensemble du personnel qui y travaille pour améliorer les résultats.

- Instaurer un système d’information favorisant la circulation de l’information en feed-back ; l’autocontrôle ainsi que la réduction des niveaux hiérarchiques.

- Instaurer un style de management qui favorise l’amélioration des processus de conception, les processus de production/livraison et les processus des fonctions « support » (développer et gérer les ressources humaines, les systèmes d’information, ressources financières et les actifs, relations extérieures, l’amélioration et le changement,…)

D- Les conditions de succès de l’ABM

Les points clés d’un bon management des processus sont les suivants* :

- L’emploi de méthodes sérieuses pour la prise en compte des attentes des clients.

- L’étude des impacts des choix de conception sur la durée du cycle, sur productivité ainsi que sur la qualité des outputs.

- Améliorer les procédures de tests et d’essais pour éviter la rupture et le disfonctionnement de l’activité.

- Mettre en place un système pour améliorer en permanence les processus de conception et cela par le retour d’expérience et la prise en compte des informations de l’aval et des clients.

- Détecter rapidement les problèmes engendrés par les différentes variations, surtout si le client est à l’origine de ces variations.

- Veiller que les processus doivent être toujours améliorés par l’analyse, le benchmarking, le reengineering, l’utilisation des technologies nouvelles, la mise è jour des informations concernant les clients internes et externes.

- Accorder une importance aux processus « supports ». en fait, l’effort des entreprises performantes va se focaliser sur la valeur apportée par les fonctions supports.

E- Les avantages de la gestion par processus

a) l’élimination des frontières entre départements.

b) l’accélération du processus de décision et par conséquence adaptation plus rapide au marché.

c) La satisfaction du client passe au premier lieu avant la satisfaction des chefs.

d) La loyauté et l’engagement s’accordent au client ou de l’équipe du processus au lieu de département et à ses chefs.

e) La réduction des échelons hiérarchiques. Par conséquent, l’entreprise horizontale peut réaliser un gain notable de vitesse de réaction et de productivité.

Sous-section 3 – 4 :

L’ingénierie concourante

A- Définition de l’ingénierie concourante

Le « Concurrent Engineering » est défini par le centre des analyses pour la défense (IDA) du département de la défense américain comme une approche méthodologique qui intègre le développement simultané des produits et des processus associés, incluant la fabrication et le soutient ou la maintenance logistique.

Cette approche prend en considération dés le démarrage, le cycle de vie du produit depuis sa conception jusqu’à son exploitation en incluant la qualité, les coûts, la planification et les besoins de l’utilisateur.

L’AFNOR propose une autre définition dans la quelle il précise qu’il convient de comprendre l’ingénierie concourante ou « l’ingénierie intégrée » comme une approche tendant à ramener vers l’amont la connaissance des m étiers intervenant en aval du cycle de vie (production, soutient logistique…) et la prise en compte des contraintes que ceux-ci génèrent.

Cependant, l’ingénierie concourante implique avant la participation, dès les premières étapes de la conception, de représentants de ces fonctions qui doivent concourir à un objectif commun.

B- Principes de base de l’ingénierie concourante

La mise en œuvre de l’ingénierie concourante implique deux impératifs qui constituent les principes de base de la méthodologie, à savoir : la remise en cause de la séquentialité et la remise en cause du cloisonnement des tâches.

D’une part, la conception est souvent décrite comme un schéma d’organisation des tâches. La mise en place d’une démarche d’ingénierie concourante consiste alors, selon P.Jagou, à organiser un chevauchement des phases, à écraser la structure séquentielle linéaire, l’idéal étant de faire travailler les services en parallèle.

D’autre part, l’exécution des tâches exige une coopération entre acteurs, coopération qui passe par une communication directe entre ces mêmes acteurs, par une prise en compte réciproque des contraintes de production.

Ces communications n’interviennent pas uniquement à la fin de la conception mais également pendant le déroulement des tâches.

L’ingénierie concourante implique donc la participation des différentes fonctions de l’entreprise au processus de conception. Cette approche de la conception permet l’expression des différents points de vue. Les différents acteurs, notamment le personnel d’exploitation, acquièrent ainsi une légitimité à s’exprimer en conception.

Par comparaison avec le processus traditionnel de conception, où les grandes fonctions (étude de marché, ingénierie, industrialisation, fabrication, après vente …) intervenaient successivement, la concourance permet d’associer les acteurs de l’aval au projet, et ceci dès les premières phases, les acteurs traditionnels de la conception suivent le projet jusqu’à son terme.

C- Objectif de l’ingénierie concourante

L’objectif de cette méthodologie portant l’emprunte du secteur de l’armement est pour les entreprises modernes : faire la différence face à la mondialisation.

Cet objectif peut être atteint des deux manières suivantes :

L’innovation

Seules les entreprises qui innovent resteront leaders sur le marché mondial ; elles devront consolider les acquis de l’ingénierie concourante et de management de projet pour aller vers l’innovation accélérée, la capitalisation des savoirs, le co-développement avec les fournisseurs et les clients.

La création de valeur pour les différentes parties :

- Satisfaire les clients : des produits et services attrayants.

- Satisfaire les actionnaires : développer ses marges.

- Satisfaire ses personnels : motiver ses collaborateurs.

D- La démarche de mise en œuvre de l’IS

- phase 1 : diagnostic de la conception

- phase 2 : définition et partage de la vision

- phase 3 : définition de l’organisation autour du processus de développement

- phase 4 : déploiement et mise en œuvre

- phase 5 : amélioration par le progrès continu

E- Condition de succès de l’IS

Pour que l’implantation de l’ingénierie simultanée soit un succès, il faut une mobilisation générale, le pilotage du projet d’IS, une approche globale mixant organisation, système d’informations et management des hommes.

Un bon fonctionnement dépend beaucoup d’une bonne organisation du travail en équipes multidisciplinaires, transversales et souvent hors hiérarchie.

Cela implique beaucoup de temps passé en réunions et peut donner le sentiment de pertes de temps, mais la priorité est de trouver le bon compris car il est naturel que les différentes parties aient les opinions distinctes – le styliste et l’industriel n’ont pas les mêmes critères – et n’ont pas d’optimiser le temps des participants.

La formation au management des projets et à la conduite de réunions efficaces est importante ainsi que les supports de séances de travail, comme les check-lists des points à valider sur place ou sur pièces et formulaires pour savoir qui doit faire quoi et à quelle date.

F- Bénéfices tirés de l’implantation de l’IS

L’avantage de l’ingénierie simultanée c’est qu’elle permet à l’entreprise de servir le client plus vite, mieux et moins cher parce qu’elle place ses préférences au centre de ses préoccupations et qu’elle réduit considérablement les délais de conception.

Elle apprend aussi aux différents membres de l’entreprise à développer l’ensemble puisque les professionnels de développement des produits : bureau d’étude, laboratoires, industrialisation et méthodes, etc.…, ne sont pas, et de loin, les seuls acteurs du processus de création : en amont et en aval la production, jusqu’aux opérateurs, ne serait-ce que pour alimenter le retour d’expérience indispensable au progrès continu.

Section 4 :

Les principaux impacts sur l’organisation

Le Reengineering entraîne des effets non négligeables sur les structures et les systèmes de management.

Les principaux effets sont selon M. Jameleddine ZIEDI les suivants :

- Les managers, de superviseurs, se transforment en «coach » (dans trois cas sur quatre)

- Les récompenses valorisent la valeur ajoutée au lieu du rang hiérarchique ou de l’ancienneté (dans trois cas sur quatre)

- La formation devient permanente (dans trois cas sur quatre)

- Les managers sont recrutés pour leur capacité à apprendre (dans deux cas sur trois)

- Le contrôle est réduit (dans deux cas sur trois)

- La structure de l’organisation est moins hiérarchique (dans deux cas sur trois)

- Il y a moins de départements fonctionnels (dans un cas sur deux)

- Les systèmes de motivation concernent les équipes plus que les individus (dans un cas sur deux). *

Conclusion

Le reengineering est un puissant levier de changement qui favorise l’innovation est la transformation de l’organisation en une organisation intelligente et apprenante, dans la quelle la norme est la créativité.

Certes, le succès de l’opération de la mise en place de la méthode et en conséquent les autres techniques qu’on a désigner par nouvelles méthodologies de gestion est conditionné par plusieurs éléments d’ordre organisationnelle et managériale.

D’après le rapport de CSC Index State of Reengineering Report 1994, les conditions du succès sont les suivantes :

- Reengineering n’a pas de sens seul, il doit être lié à la stratégie

- Un bon management du projet est indispensable

- Evidemment il faut un engagement sans hésitation de la direction générale et des cadres supérieurs. Le leadership du projet est un facteur de réussite

- Une campagne intensive d’explications sur ce qu’on veut faire car les deux principaux obstacles sont la peur et la protection du territoire. En effet chacun s’inquiète du fait que des cadres d’expériences acquises risquent d’être réduites à rien.

- Il ne faut pas laisser le reengineering à la seule initiative du département informatique car il ne s’agit pas d’entraîner une révolution managériale par la mise en place d’une nouvelle informatique mais celle-ci joue un rôle important et l’une des principales difficultés s’avère être justement sa mise en place.

- Naturellement il faut de l’ambition. Si le reengineering vaut la peine d’être entrepris, il doit être sur une grande échelle. Un simple flirt avec la méthode entraînera les pertes sans les bénéfices. Ceux qui ont des objectifs ambitieux s’avèrent avoir le meilleur taux de réussite.

- Il faut s’attaquer au changement de culture, surtout à la base, ce qui implique des actions importantes de communication et de formation.

Le projet de la gestion de savoir peut être un outil pour aboutir aux changements nécessaires dans l’organisation afin de réussir les efforts en domaine du reengineering. Les auteurs de la nouvelle économie de savoir affirment cette thèse, et les observations récentes la prouvent.

Cette hypothèse sera la question de notre recherche dans le deuxième chapitre de ce projet : « la gestion de connaissances : moyen de changement et source d’innovation »